אין מזור טוב יותר לבעיות מחשיפתן לעיני הציבור. ג'ון שוק מציג כמה דוגמאות מאלפות, ומסביר כיצד להפוך את תהליכי העבודה לכאלה המאפשרים לאתר בעיות מיד עם הופעתן.

מכון ILE התכבד לארח בשבוע החולף את ג'ים וומאק (Jim Womack), מייסד ומנהיג קהילת ה-Lean העולמית, ואת פול לוי (Paul Levy), מנכ"ל המרכז הרפואי האקדמי של הרווארד Beth Israel Deaconess.

בסדרת פגישות ושיחות מרתקות עם מנהלים ופעילי Lean בתעשייה הישראלית ובמערכת הרפואית הציג פול את מדיניות חשיפת הליקויים, התקלות וכן – גם המחדלים, אשר נחשפו לעיני הציבור במרכז הרפואי בניהולו. למרות החששות מתביעות ומהפרת מסורת של דורות לשמור בתוך בית החולים פנימה את הליקויים, דווקא אותם ביקש לחשוף לעיני כל.

המטרה לא הייתה הטלת עונשים על מי שהיה שותף למחדל, וגם לא הקמת ועדת חקירה. מדובר בתהליך שכולו מוקדש ללימוד, לשיפור ולבניית אמון בתוך הארגון ובקשר עם לקוחותיו.

תוצאות מדיניות חשיפת הציבורי לתקלות המרכז הרפואי לא איחרו לבוא. הצוות הרפואי כולו (כולל אלה שהיו שותפים למחדלים) התגייס לתיקון הליקויים, רמת האמון מצד הקהילה והחולים עלתה, שיעור התקלות ירד ונגע התביעות כנגד ה"מחדלים הרפואיים" כמעט חוסל.

מוזמנים לקרוא את רשמיו של פול מן הביקור בישראל בבלוג שלו כאן, וכן על הביקור בבית החולים "הדסה הר הצופים" – כאן וכאן.

מכתבו של ג'ון שוק לקהילת LGN שופך אור על הצורך בחשיפה ובדיון הציבורי בבעיות ותקלות ארגוניות. תרגום המאמר, וכן התוספות וההבהרות, נעשו בהתייעצות עם ג'ון ובהסכמתו. המכתב פורסם במקור באתר הרשמי של רשת Lean העולמית. לקריאת המאמר במקור לחצו כאן.

בעז תמיר, ILE

ניהול חזותי: הטוב, הרע והמכוער

ג'ון שוק

"טוב מראה עיניים". תועלת רבה טמונה בהצגה חזותית של מידע, ובעגה המקצועית – visualization. ואכן, רבים אצלנו בקהיליית ה-Lean מיישמים זאת בפועל, בדרגות משתנות של יעילות. בין יתרונותיה, הצגה חזותית של נושאים כמו קצב עבודה או איכותה (וראו דוגמאות להלן) מקילה עלינו לפתור בעיות ולשמר הישגים לטווח ארוך. דברים ברוח זו אמר Dr. Toralf Sundt מהמרכז הרפואי Mayo Clinic: "אם אני יכול לראות את זה, אני יכול לתקן את זה". כנראה שגם ההפך נכון – קשה לתקן דברים הסמויים מן העין. אני רוצה לשתף אתכם בשלוש דוגמאות בהן נתקלתי בחודש החולף – אחת טובה, אחת לקויה ואחת מכוערת.

1. דוגמה טובה

במוקד הדוגמה הראשונה עמדה מבקרת איכות צעירה בקו ייצור לרכיבים אלקטרו-מכניים. העובדת הצעירה שימשה באותו תפקיד במשך שנתיים רצופות, במהלכן אספה נתוני איכות זהים מדי יום. בסדרת בדיקות שערכה וידאה שכל המחברים (קונקטורים) מהודקים למקומם, כל הרכיבים הורכבו והכל מתפקד באופן תקין. את פרטי התקלות שמצאה הזינה למאגר מידע ממוחשב, אשר צורף לאחר עיבוד למאגר מידע גדול יותר. המידע הועבר לסקירה, וניתוח תוצאותיו נשלח חזרה למחלקת הייצור.

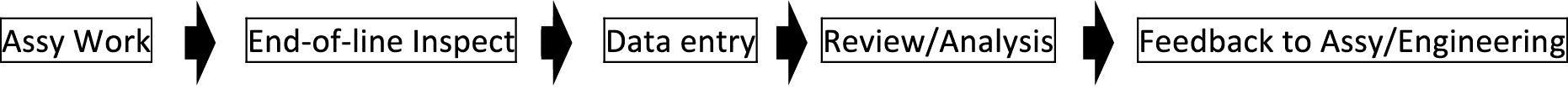

התהליך נראה כך:

בין העובדים שהיו אחראים לתקלות ובין המבקרת שזיהתה אותם לא היה קשר ישיר, והמידע שחזר אליהם בסופו של דבר התגלגל על פני ציר זמן ארוך ומשובש. מה שעורר את ההנהלה היה תחושה שאווירה של חוסר מוטיבציה אופפת את העובדים ומבקרי האיכות, ולכן הוחלט לבדוק את המצב מקרוב. תוך כדי בחינת דרכים שונות לחיזוק מעורבות העובדים ומחויבותם, אחד ממהנדסי האיכות הבחין כי העובדים אינם נחשפים בזמן אמת, אם בכלל, לנתונים העוסקים בניתוח ביצועיהם. המשוב על עבודתם של אנשי הקו מועבר ישירות לממונים עליהם. דיווחים על תקלות שניתן היה לתקן במקום נחשפו רק לאחר כמה ימים או שבועות, והזמן שנדרש לתיקון הבעיות היה לעתים ארוך אף יותר. את הכשל הטכני הזה ביקש המהנדס לפתור.

מבקרת האיכות הייתה זו שהעלתה את הרעיון הבא. "מה דעתכם", הציעה, "שבמקום להזין את התקלות שנמצאו לתוך מאגר המידע, פשוט אציין על הלוח הלבן הפנוי שתלוי כאן את פרטיו של כל מקרה מיד כשהוא מתגלה?" היא העריכה שתוכל בקלות לרשום על הלוח תיאור קצר של כל תקלה, ולהזין את הנתונים המלאים למאגר המידע מאוחר יותר.

התהליך החדש נראה כך:

מה שהתרחש בעקבות שינוי זה היה לגמרי בלתי צפוי. מנהל קו הייצור הבחין בשינוי בשיטת עבודתה של המבקרת. המראה של דוחות התפקוד – או במילים אחרות, של רשימת התקלות של עובדיו, מתנוססת על הקיר לעיני כל – היה די מלחיץ. ההצעה הבאה הגיעה ממנו. "מה דעתכם", שאל, "שאביא את הצוות שלי לכאן בסוף כל יום עבודה כדי להתבונן ברישומים ולעקוב אחר התפקוד שלנו?"

ההתפתחות הבאה הייתה מאלפת. תוך כדי העיון המשותף של המבקרת והעובדים בלוח התפתחה ביניהם שיחה. במהלכה, ציין אחד העובדים שהיה אחראי לרבות מהתקלות שנמצאו כי תמיד התקשה בחיבור אחד המחברים. שני קצותיו של המחבר היו קטנים מאוד, ידיו של העובד היו גדולות וכמעט לא היה לו מרחב תמרון. כך נחשפה תקלה חוזרת, הגורם שלה זוהה, ולאושרו של המהנדס, עלה בדעתו תיקון הנדסי פשוט יחסית ששיפר מאוד את התהליך. במקרים אחרים, תקלות שאותרו באו על פתרונן בצורה קלה עוד יותר, חלקן באופן מיידי.

מהם הגורמים המניעים עובדים לנטילת אחריות ופעולה?

המשך הסיפור היה מעניין עוד יותר. כאשר הקשרים בין המבקרת והעובדים התהדקו, הם התחילו לעצור אצלה במהלך הפסקת הצהריים כדי לעקוב אחר התפקוד שלהם עד לאותה שעה, במקום להמתין עד לסוף המשמרת. בתוך זמן לא רב החלו המבקרת וצוות הייצור להחליף ביניהם מידע על התקדמות הייצור לאורך היום כולו. חשיבות המהלך התבטאה בצמצום הגורמים המפריעים ששיבשו את עבודת העובדים, בהגברת התפוקה ובשינוי דרמטי בתפקידה של המבקרת. מטרתה של ההנהלה – לשפר את המוטיבציה – אכן הושגה, אך בדרך בלתי צפויה לחלוטין. הסתבר שמה שהיה חסר מבחינת הנעת העובדים היה מערך תמיכה יעיל יותר שיסייע להעמיק את מעורבותם בתהליכי העבודה שלהם ולהצליח יותר.

2. דוגמה לקויה

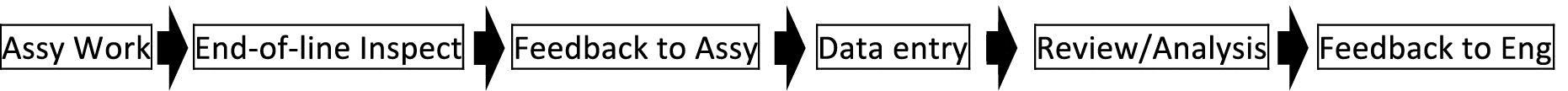

בדוגמה השנייה נעשה שימוש בלוח ניתוח ייצור (PAB – Production Analysis Board) שלכאורה תפקד כהלכה. תוכנית הייצור הוצגה במונחים של תכנון מול ביצוע לכל שעת עבודה. לעובדים הוקצה די מקום על הלוח כדי לציין בו בעיות, רעיונות והערות משלהם. ואולם, כמה דברים לא נראו הגיוניים, וראש הצוות ציין בשיחה שקיימנו שהלוח אינו משיג את מטרתו. שיחה מעמיקה יותר, מלווה בתצפית, חשפה את הגורמים לכך.

תמיד קשה לבצע מחדש פעולות שנכשלו, אבל קשה מכל לטפח מחדש מעורבות עובדים

הבעיה הראשונה שהתגלתה במקרה הזה היא מאוד מאוד נפוצה. ההנהלה ביקשה מהעובדים לתעד את הבעיות שמתעוררות מדי יום במהלך עבודתם. ללא ספק, יוזמה ברוכה ונאצלת מצד מנהלים בעלי כוונות טובות. הבעיה התחילה מאוחר יותר, כשבפועל, בעקבות התיעוד… לא נעשה דבר. מהלך כזה, שמלהיב את העובדים ודוחף אותם להשקיע מאמץ מנטלי, ולבסוף מפספס מדרגה ומתגלגל אחורנית במדרון, הוא מן החוויות המייאשות ביותר עבור עובדים. לעובדים לא היה כל קושי לזהות בעיות ולתעד אותן על לוח המעקב המחיק. הקושי התעורר עקב כישלונה של ההנהלה להתמודד עם הבעיות ביעילות. הרשימה הלכה והתארכה, ונראתה רע. בשלב מסוים הרשימה החלה להתקצר, אך זה לא היה סימן טוב; לא ההנהלה היא שהביאה לכך, על ידי מתן מענה לקשיים וסילוקם מן הדרך, אלא העובדים שפשוט חדלו מלדווח. "חבל על הזמן", הפטירו.

בפעם הבאה שההנהלה תרצה לעורר בעובדים תחושת אחריות ומחויבות, היא תיתקל בחבורה הרבה יותר ספקנית, המשוכנעת ששוב מנסים לבצע תרגילים חסרי תועלת על גבה.

"תייצרו כמה שאתם יכולים": הנחיה מצוינת כשרוצים ליצור בזבוז ולטשטש בעיות

בעיה נוספת שאפיינה את מדיניות החברה נחשפה בעיון מדוקדק בתחזיות התפוקה ודוחות הביצוע – Plan Vs. Actual – שהופיעו על הלוח. תוכנית הייצור היומית הייתה קבועה וזהה לכל הימים ועמדה על 240 יחידות למשמרת, ובחלוקה לשעות – 30 יחידות לשעה. נכון, עד כאן הכל עדיין נראה תקין. אבל המספרים הסופיים – דוחות הביצוע בפועל – נרשמו בפיזור מעניין על פני הלוח כולו. ניתן היה למצוא לכך כמה הסברים, ואכן, זוהי בדיוק מטרתו של לוח P/A, אלא שמבט מעמיק יותר העלה שהמספרים בתוכניות הייצור כלל לא היו ריאליים. עקב היבטים שונים הקשורים למוצר, איש לא ציפה באמת לקצב ייצור קבוע של 240 יחידות במשמרת. התפוקה השעתית בפועל נעה בין 10 ל-40, והיומית – בין 120 ל-240, עם מקרה אחד של 260. וההסבר? "תראו, אנחנו עושים הרבה שינויים הנדסיים ולכן איננו יכולים לספק את הביקוש, אבל היעד הוא עדיין 240". "אם כן", שאלתי, "כמה אתם מצפים לייצר היום? כמה באמת הייתם רוצים לייצר?" והתשובה: "למען האמת, אנחנו לא יודעים כמה אנחנו יכולים לייצר, אבל אנחנו רוצים לייצר כמה שרק אפשר…".

חשוב להציב ציפיות ויעדים חד-משמעיים. "היום, עלינו לייצר 240 יחידות, בקצב של 30 בשעה". לא 239. לא 241. 240. יעד חד-משמעי מסייע בפתרון בעיות: "הצלחנו לייצר רק 230 מתוך 240 היחידות המתוכננות – לאן בדיוק נעלמו 10 היחידות החסרות?" יש לנו אפשרות להתחקות אחר הקשר הסיבתי שבין 10 היחידות החסרות ומגוון המשתנים שמנעו את ייצורם. במקביל לשיפור המיומנויות שלנו, נוכל לצמצם את זמן התגובה של ההנהלה לשעה בלבד, ואפילו פחות.

העיקרון הוא שללא יעד מוגדר, קשה לבצע תהליכים אמפיריים של תכנון, ביצוע ובחינה בתהליך מחזורי של PDCA: Plan, Do, Check, Act. אי אפשר לבצע PDCA בלי ה-P, התכנון שעל גביו מתבצעת ההשוואה עם הביצוע בפועל, "plan versus actual". מספר היחידות שאני, כמנהיג, רושם במשבצת התכנון, מייצג את מה שאני מבקש מעובדי הייצור לייצר, בלי שום התחכמויות. כדי שיוכלו לעמוד ביעד הזה אני מבקש להטיל עליהם אתגר נוסף: לפתור בעיות. (על התכנון לשקף את הבנתו של המנהל את המציאות והתנאים. אל תתפתו לניסיון העקר למתוח את קצה גבול יכולתם של העובדים!). הנחיות המנוסחות בסגנון של "תייצרו כמה שאתם יכולים" יוצרות אווירה של עמימות, מעודדות תירוצים ומובילות באופן ישיר לאותם סבבים בלתי פוסקים של כיבוי שרפות שאנו מבקשים למנוע.

3. דוגמה מכוערת

בקישורים הבאים מוצגות כמה דוגמאות של תצוגה ויזואלית מכוערת. אתם מוזמנים להיכנס ולהתרשם:

http://centerbrook.com/blog/2012/05/de-cluttering-a-visually-cluttered-world/

http://gotboondoggle.blogspot.com/2006/06/shadow-board.html

השילוב של שתי הדוגמאות מזכיר לי משרדים הפועלים על פי "תפיסת ניהול Lean", בהם משרטטים בדקדקנות את מיקומו של כל פריט על כל שולחן בכל משטח עבודה או תא משרדי, בעוד זרימת העבודה נותרת עמומה, הבעיות מוסתרות מעין כל ולא ניתן לזהות את הנתיב המוליך אל היעד.

הצעת ייעול

הצגה חזותית ברורה מאפשרת להבחין בין לקוי לתקין. עלינו לשאוף לארגון הסביבה הפיזית כך שתשקף את הדרך שבה אנו רוצים לעבוד, וזאת על מנת ליצור מוטיבציה בקרב העובדים, ולהניעם לפעולה. לעומת זאת, שימוש אקראי באמצעים חזותיים יניב תוצאות אקראיות, ולא בהכרח רצויות. כדי למנוע זאת, יש לקבוע לכל אמצעי חזותי מטרה מוגדרת וברורה, להגדיר אחראים ומשתמשים, לנסח הנחיות עבודה ברורות ולוחות זמנים מוגדרים (ראו דיון על היישום בשירותי הבריאות). דייב לגוזו (Dave Logozzo), מאנשי רשת Lean העולמית, ממליץ לבחון האם הלוחות החזותיים שימושיים ויכולים לספק את התוצאות להן נועדו באמצעות שלוש שאלות פשוטות:

-

מהי מטרת הלוח?

-

למי הוא נועד?

-

באיזו תדירות מתייחסים להתראות על חריגות או נותנים להם מענה?

היעד: ארגון זרימת העבודה בדרך שתתריע על בעיות מיד עם הופעתן, ותאפשר התמודדות עמן בזמן אמת. אמצעים חזותיים שנועדו לתמוך בתהליך שכזה – יזכו גם לתמיכתי.

ג'ון שוק

John Shook

Chairman & CEO

(Lean Enterprise Institute, Inc (LEI

jshook@lean.org

איור 1: לוח תכנון מול ביצוע

הסבר על לוחות ניתוח ייצור ניתן למצוא בספר Kaizen Express, עמודים 110-111.

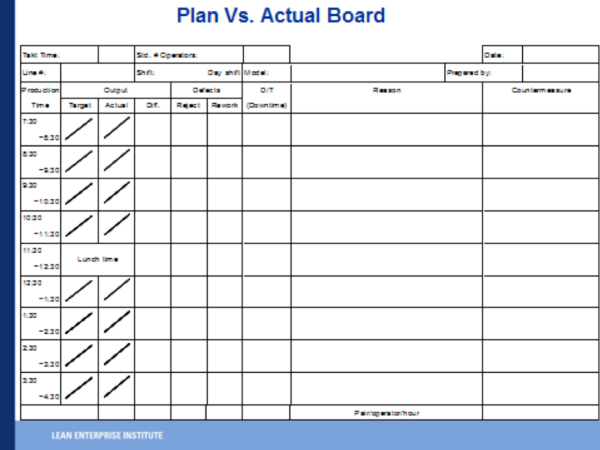

איור 2: מי האחראי: תוכניות לביצוע מול תוכניות בנות-ביצוע

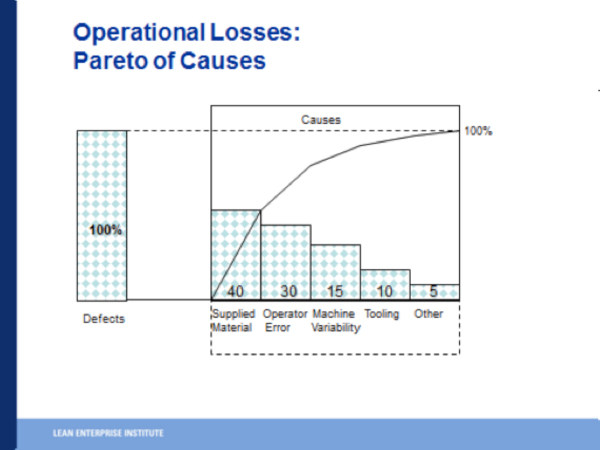

איור 3: הפסדים תפעוליים: ניתוח הגורמים על פי חוק פארֶטו (חוק הקובע כי 80% מן הבעיות נגרמות בדרך-כלל על ידי 20% מן הגורמים האפשריים)

כתיבת תגובה