באביב 2010 ננעלו שעריו של NUMMI, המיזם הניסיוני הנודע של חברות הרכב טויוטה וג'נרל מוטורס. מפעל הרכב NUMMI הוקם לקראת כניסת טויוטה לשוק האמריקני ונבנה כמיזם משותף (Joint Venture) עם המתחרה האמריקנית הגדולה – ג'נרל מוטורס. האמריקנים העמידו למיזם המשותף "נדוניה" בעייתית – מפעל כושל, מאויש בעובדים סוררים ואיגוד מקצועי מיליטנטי, שהניב תוצרת פגומה. ג'ון שוק – האמריקאי הראשון שהגיע לעמדת ניהול בכירה בטויוטה, וקיבל עליו את המשימה להפוך את טויוטה לחברה גלובלית – מגולל את סיפור הקמת המיזם ולקחיו.

המאמר התפרסם במקור בכתב העת MIT Sloan Management Review (Winter 2010) , העוסק בנושאי ניהול ויוצא לאור על ידי MIT – המכון הטכנולוגי במסצ'וסטס

באביב 2010 יינעלו שעריו של מפעל .NUMMI" – New United Motor Manufacturing Inc", המיזם הניסיוני הנודע של חברות הרכב טויוטה וג'נרל מוטורס. כמי שהיה שם בעת היווסדו וצפה מקרוב בתהליך המרשים של עיצוב תרבות החברה מחדש – בקנה מידה חסר תקדים, אני נשאל לעתים קרובות: "איך הבאתם הלכה למעשה לשינוי דרמטי ומהיר כל כך בתרבות העבודה ב-NUMMI?"

ניתן אמנם להשיב על השאלה בתשובה כוללנית ממעוף הציפור ולומר: "אימצנו את שיטות הייצור והניהול של טויוטה," אך אין באמירה זו הסבר של ממש. עדיף להשיב תשובה מפורטת וממוקדת יותר ולתאר את הפעולות שנקטנו ושהפכו את המפעל של ג'נרל מוטורס בפרמונט, קליפורניה, מאתר ייצור שנרשמו בו כישלונות תפקודיים חמורים, למפעל הרכבות לדוגמה עם אותם העובדים בדיוק.

בחינת הפעולות שנקטנו והצעדים שחוללו מפנה כה יסודי מאירה באור מעניין ושונה את עצם הגדרת המושג "תרבות ארגונית".

חידת המנהיגות: מה מנהלים צריכים לעשות כדי לשנות את תרבות הארגון שלהם?

הממצאים:

* רצוי להתחיל בשינוי המעשים של העובדים, ולא בעיצוב התפיסה שלהם.

* "קל יותר לרכוש תפיסה חדשה באמצעות מעשים, מאשר לרכוש דרכי פעולה חדשות באמצעות תפיסה."

* תנו לעובדים את הכלים שבעזרתם יוכלו לבצע את העבודה שלהם בהצלחה.

* זכרו: הגישה העקרונית לפתרון בעיות מבטאת את תרבות הארגון שלכם.

מבוא: מה הביא להקמת NUMMI, והתהליכים המרכזיים שהתחוללו בו

טויוטה גייסה אותי כנציג מטעמה למיזם המשותף החדש עם ג'נרל מוטורס בשלהי 1983. שובצתי בקבוצת עבודה חדשה שהוקמה במטה החברה בטויוטה סיטי ביפן, כדי לפתח וליישם תוכניות הכשרה שיהוו תשתית לפריצתה של טויוטה אל פעילות מעבר לים. זה היה תהליך בהתהוותו: NUMMI טרם קיבל את שמו. ההסכם עם איגוד פועלי תעשיית הרכב (UAW (United Auto Workers עדיין לא נחתם, ל-NUMMI עוד לא היו עובדים ואפילו לא מנהלים. NUMMI לא היה סיפור הצלחה; הוא לא היה מפורסם. הוא היה בסך הכול חלום.

מה עמד מאחורי הניסיון להקים את המיזם המשותף עם המתחרה הגדולה? ג'נרל מוטורס תלתה ב-NUMMI תקוות למימוש כמה יעדים עסקיים מוחשיים ביותר. ג'נרל מוטורס לא ידעה איך לבנות תהליך עסקי רווחי על בסיס פיתוח וייצור מכונית קטנה. היא ביקשה לבחון את ה"קסם" היפני על מפעל מנומנם ועל פועלים חדלי מעש בניסיון להחזיר אותם למעגל הייצור השוטף. מטרה נוספת, שאולי תפסה מקום משני באותה תקופה אך בכל זאת הוזכרה, נבעה ממעט המידע על אודות מערכות הייצור של טויוטה שהגיע לאוזני ג'נרל מוטורס; מיזם NUMMI הציע לה אפשרות להתרשם ממערכות אלה מקרוב וללמוד את סודות טויוטה מבפנים.

על טויוטה, מן הצד השני של המתרס, הופעלו לחצים לייצר כלי רכב בארצות הברית. טויוטה כבר פיגרה מאחורי חברות הרכב הונדה וניסן, שהחלו להרכיב מכוניות באוהיו ובטנסי (בהתאמה) בשלב מוקדם יותר. טויוטה יכלה אמנם להקים את מפעליה באופן עצמאי, בתהליך פשוט ומהיר בהרבה, אך המטרה של טויוטה היתה ללמוד, ללמוד מהר ובאופן יסודי – בשטח, בזירת ההתרחשות (Gemba). האם יש דרך טובה יותר מאשר להתחיל עם מפעל קיים (בפרמונט) ועם שותף עסקי שיסייע לה לנווט את דרכה במים בלתי מוכרים?

חשוב לציין כי מן הרגע הראשון להקמת NUMMI הוגדרו מטרותיה של טויוטה במונחי למידה, ולאו דווקא כיעדים עסקיים מוחשיים – המאפיינים את רוב המיזמים המשותפים. החתירה ללימוד היא ערך העומד בראש סולם הערכים והיכולות של טויוטה. את מתודולוגיית הלימוד היא יודעת לעשות הכי טוב. הלימוד משמש בסיס לתרבות טויוטה, ותהליכי הלימוד מופעלים במקומות שהלמידה בהם היא הנצרכת ביותר: ברמות התפעוליות (ייצור, מכירות ולוגיסטיקה) של הארגון. תרבות הלמידה של טויוטה היא שהגדירה את היחס של טויוטה ל-NUMMI כבר בשלבים הראשונים של המיזם.

לא מפתיע אפוא ש-NUMMI סיפק הזדמנות למידה ייחודית ומיוחדת גם לי באופן אישי. על מנת שאוכל לסייע לטויוטה להנחיל את הידע שלה לג'נרל מוטורס, או לכל גורם אחר, נדרשה טויוטה ללמד קודם כל אותי. לשם כך הכניסה אותי טויוטה לעבודה במטה החברה ובמפעל ב-Takaoka, "מפעל האם" של NUMMI שייצר את הקורולה החל בשלהי 1983. עבדתי בכל קווי הייצור והשתתפתי בכל התהליכים המרכזיים של הרכבת המכוניות. בהמשך, בשיתוף עמיתי היפנים, סייעתי לפתח תוכנית הכשרה למערכות ולתורות של טויוטה עבור העובדים האמריקנים ב-NUMMI.

כוח העבודה במפעל הישן של ג'נרל מוטורס בפרמונט נחשב באותה תקופה ל"בעייתי" במיוחד. רבים הגדירו אותו כמוקד שמתאספים בו הפועלים הגרועים ביותר של ג'נרל מוטורס. העובדים נהגו להשבית את העבודה לעתים קרובות (לעתים אף ללא הסכמת האיגוד המקצועי), להגיש קבילות ותלונות ללא הרף ואף לחבל באיכות המוצרים, וכך יצרו לעצמם מוניטין אימתני. שיעורי ההיעדרות מן העבודה הגיעו ל‑20% ויותר. במפעל הזה בפרמונט יוצרו כמה מן המוצרים הפגומים והירודים ביותר בכל מערכות הייצור של ג'נרל מוטורס. חשוב לזכור: אנו עומדים בתחילת שנות השמונים; בתקופה זו להיחשב לגרוע ביותר מבין מפעלי הייצור של ג'נרל מוטורס פירושו להיות באמת באמת גרוע.

לטויוטה היו ספקות רבים בנוגע לניסיון לשלב את מה שנחשב אולי למרכיב החשוב ביותר של מערכות הייצור שלה – טיפוח מעורבות העובדים – באתר שנחשב בעייתי כל כך כמו המפעל בפרמונט. טויוטה תהתה כיצד עובדים בעלי מוניטין גרוע כל כך יהיו מסוגלים לתמוך בעקרון הייצור האיכותי שלה. איך הם יקבלו את ערך עבודת הצוות ואת היישום המעשי שלו?

מהו אופייה של מערכת יחסים טובה בין חברה לעובדים?

פעמים רבות אני נשאל מה מניע את העובדים היפנים של טויוטה "לעבוד כל כך קשה". אחד ממחוללי המוטיבציה הגדולים ביותר לדעתי הוא הרעיון והתחושה של שותפוּת וחברוּת בארגון. אחת השאלות המעניינות היא: "מהו אופי היחסים בין החברה לעובדים?" בטויוטה או ב-NUMMI, החברה מגלה מחויבות גלויה וחד-משמעית כלפי העובדים. בניגוד לאמונה הרווחת, טויוטה אינה מתחייבת לספק אפילו לעובדיה ביפן תעסוקה לכל ימי חייהם. אין בעולם מעסיק שיכול לעמוד באמת מאחורי התחייבות כזו. מה שמעסיקים יכולים לעשות, ומה שטויוטה עושה בפועל, הוא להצהיר שהדבר האחרון שהחברה מעוניינת בו הוא לפטר עובדים. צמצום מצבת העובדים הוא פתרון שיינקט בטויוטה אך ורק כמוצא אחרון בתכלית. על בסיס מדיניות מוצהרת זו ניתן לפתח אמון אמיתי בין החברה לעובדים, ולצדו להניע את העובדים ליטול על עצמם אחריות ואף בעלוּת בחברה. ב-NUMMI המדיניות הזו מכונה "אמון הדדי".

העיקרון של "פיטורין כמוצא אחרון" הועמד למבחן בסוף שנות השמונים. המוצרים של NUMMI פשוט לא נמכרו. היקף הייצור ירד עד כדי כך שכמה מאות עובדים היו למעשה מיותרים. בלב העובדים, מלומדי פיטורין מן העבר, החלה לקנן דאגה טבעית. כדי לתת ביטוי מעשי לכנות כוונותיה של החברה כלפי העובדים, הוסיפה NUMMI בהסכמי העבודה התחייבות שלפיה לא יפוטר עובד כלשהו בטרם יינקטו צעדים מסוימים, בהם הקטנת שעות העבודה במפעל וצמצום ההטבות לחברי ההנהלה. המוטיבציה של העובדים מבוססת על הביטחון שלהם במקומם בארגון, ולא על ניסיונות מצד ההנהלה להרוויח זמן או לקמץ בו בלי להתחשב במחיר.

בימיה הראשונים של NUMMI התנהל מאחורי הקלעים דיון מרתק שכמעט לא התפרסם, על אודות המדיניות הבסיסית של משאבי האנוש. הצוותים ב-NUMMI ראו היגיון רב בשיתוף מנהלי רצפת הייצור בתהליך גיוס העובדים לצוותיהם – דבר המעניק להם סמכות הכרוכה באחריות. לדעה זו היו שותפים הן המנהלים הבכירים האמריקנים החדשים והן אנשי טויוטה שעבדו ב-NUMMI.

לעומתם, המנהלים הבכירים של משאבי האנוש ביפן התנגדו בתוקף לרעיון. במקרה הזה הוויכוח לא נסב על הגישה היפנית לעומת האמריקנית, או על גישתה של טויוטה לעומת זו של ג'נרל מוטורס – הוויכוח התגלע בין NUMMI – על מנהליה היפנים והאמריקנים כאחד – לבין טויוטה. כאשר נודע לי לראשונה על הסוגיה מידידַי ב-NUMMI, אשר הציגו בפני את הצד שלהם בלבד בדיון, הסכמתי איתם ללא היסוס. נראה היה לי שהתוכנית שלהם מבטאת את הגישה הנכונה.

ואולם, כאשר שוחחתי עם המנהלים הבכירים בטויוטה, הבנתי שהנושא עמוק בהרבה מכפי שנראה לי במבט שטחי, והוא נוגע ללב לבה של מערכת היחסים בין החברה לעובדיה.

לבעלי תפקידים בטויוטה אין סמכות לגייס או לפטר עובדים הכפופים להם. החברה היא זו שנותנת לכל עובד את הגיבוי הנדרש, ובכך מגנה עליו גם מפני ראש צוות או מנהל פזיז ונמהר. העובד מגויס על ידי החברה. הוא עובד – ובמידה מסוימת אף נתין או אזרח – של החברה, ולא של אדם זה או אחר שהוא כפוף לו ברגע נתון. "הסמכות בנושאי כוח אדם" נתונה בידי מחלקת כוח האדם של החברה, ולא בידי מנהלים וראשי מחלקות זוטרים. העובדים חייבים לחוש בטוחים בכל הנוגע למערכת היחסים שלהם עם החברה. רק עם תחושת ביטחון כזו הם יהיו מסוגלים לפתח את החירות והעצמאות הנחוצות כדי לתמוך בתהליכי הקייזן (kaizen) – לשיפור מתמיד, ולעסוק בהם באופן שוטף. בתנאים כאלה, אפילו אם המסקנה של הקייזן תהיה צמצום מספר העובדים העוסקים בפעילות מסוימת במפעל, לא תיווצר תחושת איום או חוסר ביטחון שעובד כלשהו יאבד את משרתו ואת מקומו בחברה.

במובן זה שיתוף מנהלי הייצור בראיונות לגיוס עובדים היווה הפרה של עקרון הפרדת הסמכויות היסודי, והיה עלול לשדר לעובדים חדשים מסר סמוי ודק כאילו המשך ההעסקה שלהם תלוי במערכת היחסים שלהם עם מנהלם הישיר.

אני אמנם אימצתי את נקודת המבט של עמיתי ביפן, אך ההחלטה התקבלה בסופו של דבר על ידי ההנהלה המקומית בקליפורניה, אשר העדיפה לערב את מנהלי הייצור בתהליך הראיונות לגיוס עובדים.

כתיבת שורות אלו מהווה מבחינתי תזכורת נוספת לדרך שבה כל פרט ופרט ב-NUMMI עבר בחינה קפדנית ומדוקדקת. להחלטות "הקטנות" הללו היתה השפעה רבה, ועצם יכולתן להשפיע על האמון ההדדי הפקיע מהן מיד את ההגדרה של "דברים קטנים".

בסופו של דבר התברר שכוח העבודה "הלוחמני" לא היווה מכשול מרכזי. קשיים רבים התעוררו לאורך הדרך, אך בסופו של דבר הצליח המיזם החדש לגבור על כולם. בפועל, לא רק שהאיגוד והעובדים קיבלו את שיטת העבודה של טויוטה, הם אף אימצו אותה בהתלהבות ובחום. מה קרה לשיעורי ההיעדרות שבדרך קבע עברו את רף ה-20%? אלה נפלו במהירות לרמה יציבה של כ-2%. ומה על האיכות הגרועה ביותר בכל ג'נרל מוטורס? בתוך שנה אחת בלבד דורג המפעל בפרמונט כמפעל הטוב ביותר של החברה כולה. וזה עם אותם העובדים בדיוק, כולל "מחוללי צרות" סדרתיים. השינוי במערך הייצור והניהול הוא שהיה אחראי לכל זה – ובדרך כלשהי, גם השינוי בתרבות.

מחפשים תפיסה חדשה? התחילו בצעדים מעשיים

"כל זה טוב ויפה, אך כיצד חוללתם את השינוי בתרבות הארגון? מה היו הפעולות שנקטתם הלכה למעשה אשר הפכו צוות עובדים בעייתי כל כך לכוח מצטיין?"

שאלה מצוינת.

אי-אפשר להסתפק באמירה: התרבות השתנתה מכיוון שהטמענו את עקרונות הייצור של טויוטה, החלפנו את המנהלים או שינינו את מערך הניהול; עלינו להתאמץ ולהגדיר מה באמת הביא לשינוי בתרבות הארגונית.

אדגר שֵיין (Edgar Schein) מבית הספר לניהול ע"ש סלואן ב-MIT, הוא שהעלה לראשונה את המושג "תרבות ארגונית" לסדר היום. אם כי מעניין לציין שדווקא שיין, אחד האנשים המובילים בפיתוח ארגוני, הוא גדול הספקנים בנוגע לטענה שניתן לחולל בקלות שינוי מעמיק ומקיף בתרבויות ארגוניות. על פי תפיסתו של שיין לתרבות הארגונית חשיבות עצומה, אך הוא טוען במקביל כי לא ניתן לשנות את התרבות על ידי ניסיון ישיר וגלוי לשנות אותה.

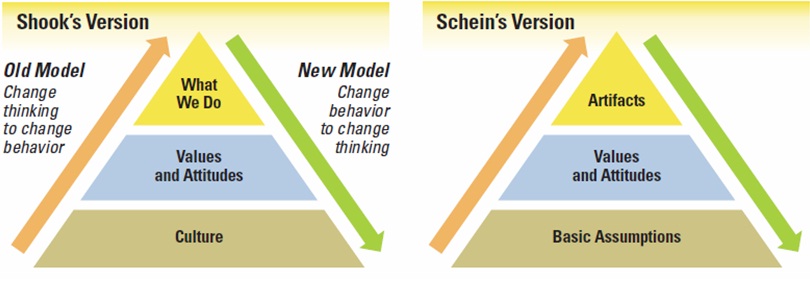

למעשה, הלקחים שלמדתי בשנות עבודתי בנוּמי עולים בקנה אחד עם מודל התרבות הארגונית שפיתח אדגר שֵיין. כדי להציג בצורה סכמתית את התובנות שלי מתהליך שינוי התרבות ב-NUMMI, פיתחתי מודל פירמידה; ומאוחר יותר מצאתי שהוא כמעט זהה למודל שאד שיין גיבש שנים רבות קודם לכן.

על פי הגישה המערבית הטיפוסית לשינוי ארגוני, הצעד הראשון הוא הניסיון להביא את כולם לחשוב באותה צורה. בכך משנים את הערכים והגישות של כל חברי הארגון, וזה מה שגורם להם בסופו של התהליך להתחיל לעשות דברים בדרך הנכונה.

הלקח המדהים ביותר שלמדתי מן ההתנסות שלי ב-NUMMI הוא שהדרך לשנות תרבות ארגונית אינה מתחילה בשינוי החשיבה של אנשים – אלא בשינוי דרך ההתנהגות של האנשים, בשינוי המעשים שהם עושים. כאשר אנו חותרים לשינוי התרבות בארגונים שלנו, עלינו להגדיר תחילה מהם המעשים שאנו רוצים לבצע, כיצד אנחנו רוצים להתנהג בעצמנו וכיצד אנחנו רוצים שאחרים יתנהגו; ליצור תהליך של הדרכה והכשרה ולגבש תוכנית מסודרת שתחזק את דפוסי ההתנהגות הרצויים בכל דרך אפשרית. השינוי התרבותי המיוחל יתרחש מאליו, כפועל יוצא מגישה זו.

זוהי המשמעות של הסיסמה "קל יותר לרכוש תפיסה חדשה באמצעות מעשים, מאשר לרכוש דרכי פעולה חדשות באמצעות תפיסה". הדרך לשינוי תרבותי מתחילה בשינוי הביטויים התרבותיים החיצוניים, הכוללים את הפעולות שאנשים מבצעים ואת דפוסי ההתנהגות שלהם – נתונים הניתנים לכימות. מי שחפץ לחולל שינוי תרבותי, חייב תחילה להגדיר את הפעולות ודפוסי ההתנהגות הרצויים, ולאחר מכן לעצב את תהליכי העבודה הנדרשים כדי לחזק דפוסי התנהגות אלה.

דיון זה מוביל אותנו היישר לשאלה הבאה: איך שינינו את ההתנהגות (ולכן גם את התרבות) ב-NUMMI?

"עצירת קו הייצור" (או: מה באמת קורה כשנותנים לעובדים את הכלים הנחוצים להם להצליח בעבודתם)

הדוגמה הטובה ביותר לתהליך שבאמצעותו התחולל השינוי בתרבות העבודה של NUMMI היא המערכת המפורסמת לעצירת קו הייצור (המכונה גם "אנדון" – andon, על שם נורת ההתראה מעל קו הייצור). כל עובד של ג'נרל מוטורס ושל NUMMI שהוכשר ביפן התנסה במערכת עצירת קו הייצור (בגרסה זו או אחרת שלה). אחת הסוגיות שעלו לדיון בעת תכנון קו הייצור במפעל המשותף היתה אם להתקין מערכות לעצירת קו הייצור. מבחינת טויוטה זו לא היתה שאלה; המערכת היא נתון בסיסי שאין עליו עוררין. ה"אנדון" הוא הביטוי הממצה והבולט ביותר לאמונה של טויוטה בהכרח לפתח אמצעים שיאפשרו לעובדים לבצע את משימותיהם – בדרך שמטמיעה את האיכות בתהליך – ולמחויבותה המלאה לכך.

אחד מעיקרי האמונה של טויוטה הוא "כבוד לאנשים": העמידה האיתנה על זכותו של כל עובד לבצע את עבודתו בהצלחה, בכל פעם ופעם שהוא עוסק בה. עבודה זו כוללת, בין היתר, זיהוי בעיות והכנסת שיפורים. אם אנו כחברי הנהלה מעונינים שעובדינו יבצעו את משימותיהם בהצלחה, יאתרו מוקדי קושי ויבצעו שיפורים, אנו מחויבים לספק להם את האמצעים הדרושים לכך.

ובכל זאת, בשלבי הייסוד של נוּמי הטילו ספק כמה מעמיתינו בג'נרל מוטורס בהיגיון של התקנת מערכות אנדון במקום. "האם אתם מתכוונים לתת לעובדים הללו את הזכות לעצור את קו הייצור?" שאלו, ואנשי טויוטה השיבו: "לא, אנו מתכוונים להטיל עליהם את החובה לעצור אותו – בכל פעם שמתעוררת בעיה."

במערך הייצור של טויוטה כל עובד בקו הייצור יודע מהו תפקידו המדויק. הוא מקבל את כל הידע והכלים כדי לזהות מצבים בעייתיים (כל חריגה בתפקוד המונעת ממנו להשלים את משימתו בהצלחה), והוא יודע מה עליו לעשות במקרה שזיהה בעיה כזו ומה התסריט הקבוע שיתרחש כאשר ידווח לאחראי על התקלה. ראש הצוות יגיע כדי לסייע לו בתוך זמן המחזור שלו (job cycle), שהוא הזמן המוקצב להשלמת המשימה שלו. (חשוב להעיר: קו הייצור לא נעצר באופן מיידי. הוא מופסק רק לאחר שהגיע לשלב מסוים הנקרא "הנקודה הקבועה" – fixed position, ורק לאחר שראש הצוות החליט לעצור את קו הייצור.)

תסריט קבוע זה מבטא מעין הבטחה של ההנהלה כלפי ציבור העובדים: "בכל פעם שאתם נתקלים בקושי להשלים את משימתכם המוגדרת, ראש הצוות ייחלץ לעזרתכם בתוך זמן המחזור שלכם, שהוא הזמן המוקצב לביצוע המשימה." זוהי הבטחה חשובה, בייחוד אם מדובר במצבת עובדים של אלפיים איש ובמחזורי עבודה של דקה אחת בממוצע; אך טויוטה הגיעה למסקנה שזה מה שנדרש על מנת לאפשר לעובדים להטמיע את החתירה לאיכות בתהליכי הייצור ולעסוק באופן שוטף בפתרון בעיות ובשיפור מתמיד.

ההבדלים בין הדרך של נוּמי לגישה המסורתית

תורה זו היא שהובילה את השינוי הלכה למעשה בתרבות הארגונית של NUMMI. לנוכח האפשרות – והאתגר – להטמיע איכות בתהליכי הייצור, לא היה גבול להתלהבותו של כוח העבודה הישן-חדש ב-NUMMI, שמיהר לנצל את ההזדמנות ולהוכיח שהוא מסוגל לייצר באיכות שאינה נופלת מזו של כל כוח עבודה אחר בעולם. העקרונות של איכות, תמיכה ושותפות בבעלוּת הפכו לחלק בלתי נפרד מכל משימה ומשימה.

ההתנסות הראשונה שהיתה לי כצופה בקו הייצור באחד ממפעלי ה-Big Three (כינוי לשלוש יצרניות הרכב המובילות בארצות הברית – ג'נרל מוטורס, פורד וקרייזלר), ממחישה היטב את הניגוד התהומי בין שתי הגישות.

בתחילת 1995 צפיתי בעובד במפעל הרכבות בפרברי דטרויט, שעשה טעות חמורה. באותו יום מנגנון הייצור האוטומטי הרגיל לא פעל, והפועל נאלץ להסתפק בפתרון חלופי. בחסות פתרון זה הצליח לחבר לרכב חלק לא נכון. העובד נוכח בטעותו תוך זמן קצר, אולם המכונית כבר המשיכה במסעה לאורך קו הייצור והתרחקה מתחנת העבודה שלו. מה שהתרחש באותו רגע הכה אותי בתדהמה.

בידי אותו עובד לא היה שום מנגנון פשוט שיאפשר לו לתקן את טעותו! בעצם – אפשר למחוק את המילה "פשוט". אותו עובד לא היה יכול לעשות דבר. סביבת העבודה שלו היתה שונה בתכלית מן המקובל ב-NUMMI/טויוטה, לפיה: (1) מלכתחילה קשה מאוד לעשות טעויות; (2) קל מאוד לזהות בעיה, או להיווכח שנעשתה טעות; (3) תוך כדי עבודה, קל מאוד להודיע לממונה על הטעות או על הבעיה; (4) תסריט התגובה הנו עקבי וצפוי מראש: הממונה יחליט במהירות איזו פעולה לנקוט.

ובכן, לאותו עובד בקו הייצור של שלוש ענקיות הרכב האמריקניות (Big Three) לא היה כל אמצעי לתקן בעזרתו את הטעות שלו. לא היה בידו כבל התראה. לא עמד לרשותו ראש צוות זמין לשם הכוונה וסיוע. כפתור החירום האדום היה ממוקם במרחק של שלושים צעדים ממקום מושבו. אמנם הוא היה יכול לקום ממקומו, לגשת אל הכפתור וללחוץ עליו, ובכך לעצור באופן מיידי את קו הייצור כולו – דבר שהיה גורם לממונה עליו להגיע מיד ו"לסייע" לו; אך קרוב לוודאי שהוא לא היה שמח בסוג ה"סיוע" שהיה מקבל.

אותו עובד לא עשה אפוא דבר. עד עצם היום הזה איש פרט לשנינו לא מודע למה שאירע שם. קשה להמחיש בצורה דרמטית יותר את הפער בין שיטות העבודה המסורתיות לבין התהליכים הארגוניים ב-NUMMI/טויוטה.

מה שחולל את המהפך בתרבות הארגונית של NUMMI לא היה הרעיונות המופשטים של "מעורבות עובדים", "ארגון לומד" או אפילו "תרבות"; מה שהביא בעקבותיו את השינוי היה מתן האמצעים לעובדים כדי שיוכלו לבצע את עבודתם בהצלחה מירבית, החל בהגדרת משימות העובדים בצורה ברורה ומדויקת וכלה במתן ההכשרה והכלים הנדרשים לביצוע מוצלח של המשימות שהוטלו עליהם.

התהליך של עצירת קו הייצור והשימוש ב"אנדון" הוא דוגמה אחת בלבד לפעולות מעשיות שמובילות לשינוי בתפיסה, אך הוא מהווה דוגמה טובה משתי סיבות. ראשית, הוא מתאר את הדרך שבה אנשים מבצעים את עבודתם כאן ועכשיו. כל אחד מאיתנו, בכל רגע ובכל יום, נדרש לבצע משימות. האם יש לנו הכלים להגיב בצורה נכונה? הערך של מערכת ה"אנדון" גבוה בהרבה מזה של ערכת חוברות הדרכה וסדרת עקרונות או תהליך הכשרה; זהו אופן ביצוע העבודה הלכה למעשה.

שנית, "השינוי התרבותי" החשוב והמורכב ביותר שחייב להתרחש בשטח במעבר לייצור lean נוגע ל"בעיות" במובן הרחב של המילה. כיצד אנו תופסים בעיות באופן כללי? באיזה אור אנחנו רואים אותן? מה אנו עושים כשאנו מזהים בעיות? איך אנחנו מגיבים כאשר מישהו אחר מגלה בעיה וחושף אותה? תהליך ה"אנדון", או עצירת קו הייצור, הוא חלק מתפיסת עולם החותרת להטמעת האיכות באמצעות חשיפת בעיות. לא פעם הבעיות הללו הן פרי המחדלים שלנו; חשיפתן נתפסת לעתים קרובות כתהליך מאיים הנוגע ברבדים האישיים ביותר.

הערך הסגולי של הבעיות

בעלי התפקידים הניהוליים, כולל ראשי צוותים העובדים לפי שעות, ביקרו כולם בטויוטה סיטי (מרכז ההדרכה העולמי של טויוטה), לצורך הכשרה של שבועיים או יותר במפעל Takaoka. תהליך ההכשרה כלל אמנם שעות ארוכות של הרצאות, אך החלק החשוב ביותר היה ההכשרה המעשית בקו הייצור – הם נדרשו לעבוד לצד עמיתיהם כדי ללמוד את התפקיד שיידרשו לבצע עם שובם לקליפורניה. בסוף כל קורס הדרכה כזה נשאלו החניכים מה מתוך כל מה שלמדו בטויוטה נראה להם המרכיב החשוב ביותר, המרכיב שהם חפצים לקחת איתם חזרה לפרמונט ליישום מיידי. התשובה תמיד היתה אחת: "היכולת להתמקד בפתרון בעיות בלי לחפש אשמים ולהטיל את האחריות על אחרים. העיקרון המנחה כאן הוא "חמש שאלות ה'למה'" (5Y), ובפשטות, ליצור שרשרת שאלות "למה?" עד שמגיעים לשורשי הבעיה. בארצות הברית, שממנה באנו, היינו רגילים להסתמך על "חמש שאלות ה-מי'" ובאופן "טבעי" נוטים לדון בגופו של אדם (אשם) במקום בגופו של עניין (אחראי). בתרבות טויוטה למדתי כי מצביעים על הבעיה הזקוקה לפתרון, או על דרך הפעולה הנדרשת כדי לפתור אותה; לא מסמנים אדם כ"טועה", "נכשל" או כ"אשם". אין להסיק מכך שהמדריכים ב-Takaoka לא טיפלו בנחישות בבעיות; הם עשו זאת היטב. ובמקרה שבעיות חזרו על עצמן, או שאותו אדם חזר על אותה טעות, לא היססו לקרוא אותו לסדר באופן שאינו משתמע לשתי פנים.

"יהיה בסדר" ו"אין בעיות" כסימפטומים לבעיית תרבות יסודית

אם כן, עצם ההתייחסות ל"בעיות" הוא שונה לחלוטין. כאשר שואלים אמריקני "איך הולך?", הנטייה הראשונה שלו היא להשיב "no problem" – "אין בעיות". אחד הביטויים שהיו שגורים בפי כל החברים ב-NUMMI בשנותיו הראשונות, וזכו לשימוש נרחב, היה "אין בעיות" ביפנית, שבמבטא אמריקני טיפוסי נשמע בערך כמו "מַנְדֵיינַייט" ("Monday night"). בכל פעם שהמדריכים היפנים ניסו לברר איך מטופלות בעיות מסוימות, ניתן היה לשמוע את העובדים האמריקנים ב-NUMMI מצהירים בעליזות בכל רחבי המפעל "Monday night!". התגובה היפנית לכך היתה "No problem is problem" – "אין בעיות זו בעיה בפני עצמה". בעיות, או נושאים שמחייבים סוג כלשהו של "טיפול-נגד" או איתור דרך טובה יותר לביצוע פעולה נדרשת, קיימים תמיד. איתור הבעיות הללו הוא המשימה העיקרית המוטלת על כתפיו של כל מנהל.

ככל הידוע לי, המנהל הראשון בטויוטה שטבע את העקרון היפני-האמריקני: "אין בעיות זו בעיה בפני עצמה", היה סוסומו אוצ'יקאווה (Susumu Uchikawa). אוצ'יקאווה כיהן כמנכ"ל חטיבת בקרת הייצור – החטיבה שבידיה מרוכז הניסיון התפעולי הייחודי הרב ביותר בטויוטה – ותחת שרביטו עבדו שישה מנהלים מבריקים מדרג הביניים בג'נרל מוטורס. בכל פעם שאותם מנהלים צעירים וחכמים מאוד התבקשו לדווח על התקדמות העבודה, הם השיבו בלשון קבועה – "אין בעיות!" הדבר האחרון שרצו היה שהבוס שלהם יתערב בעבודתם ובבעיות שעמן התמודדו. בסופו של דבר אוצ'יקאווה התפרץ בקריאה "No problem is problem!" – "אין בעיות זו בעיה בפני עצמה! הרי תפקידם של המנהלים הוא למצוא בעיות!"

הכלים המפורסמים של מערכת הייצור של טויוטה, כולם עד האחרון שבהם, תוכננו במטרה להקל את תהליך איתור הבעיות, להקל את פתרון הבעיות ולפשט את הלמידה מטעויות. היכולת ללמוד בקלות מטעויות מחייבת אותנו לשנות את הגישה שלנו כלפיהן. כשאנו מדברים על מעבר לתרבות "lean", לכך בדיוק אנחנו מתכוונים.

ג'ון שוּק מגדיר עצמו כ"אנתרופולוג תעשייתי" משמש יועץ בכיר למכון Lean Enterprise בקיימברידג', מסצ'וסטס. הוא חיבר ספרים רבים, וביניהם הספר:

Managing to Learn: Using the A3 Management Process to Solve Problems, Gain Agreement, Mentor and Lead – "ניהול באמצעות למידה: שימוש בתהליכי ניהול A3 לפתרון בעיות, השגת הסכמה, הנחיה ומנהיגות" (בהוצאת מכון Lean Enterprise, התפרסם בשנת 2008).

לתגובות על המאמר וליצירת קשר עם המחבר: smrfeedback@mit.edu

|

לצפייה בהרצאה של ג'ון שוק על הובלת שינוי Innovation – LPPD Transformation: |

כתיבת תגובה